右下の小さい「鈴が峰 -> 鬼が城縦走路」印刷に気をよくして

左下の縦走路18cm角版

右上の北海道「幌尻岳」縦走18時間コース

そして左上が上高地と穂高

フィラメント使用も500g、160mと増えていく

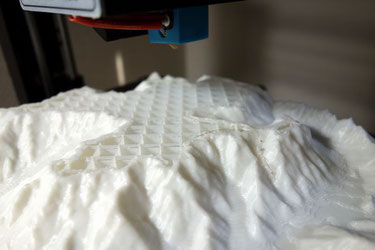

はい、やりました・・・

急ごしらえの段ボール製フィラメント台につけていたベアリングの軸。間に合わせなので接着してなかったんですね。

印刷途中で脱線して最後はフィラメントが切れました。

切れたところから再開できるはずだったのですが、実は2cmほど樹脂が出ないまま空中に山を描いていたようで、継続が不可能

17時間の労作はゴミ箱 ポイッ

慌てて防湿ボックスのフィラメントを支えるバーを印刷することに。

ここでも失敗

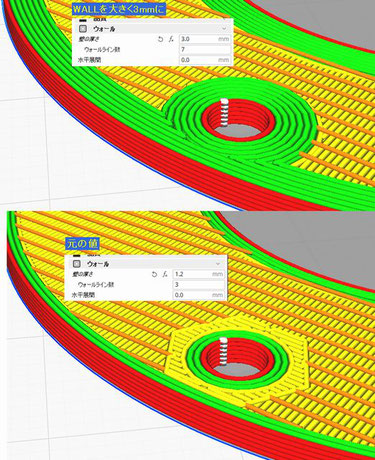

ちょっと慣れてきてたので、ネジ止め穴の周囲を太く設定を変えて印刷開始

上が補強後の内部構造

下が補強前

壁の厚さが1.2mmから3mmに増えています。

確かにネジ締め耐性は上がるはずなんですが・・・

ところが、

何をやっても印刷物を乗せる台から上空 1mm 程度から印刷を開始する。

いわゆる「焼きそば状態」という奴のようです。

目視して停止をかけるので被害は小さいのですけども、設定がクリアされたり2時間ほど悩みました。

結局、壁の厚さ設定を少し薄くしたら直ったのですが、ネット情報もないし、そりゃもう大変

一応完成しました。

日本は湿度が高いので、素材プラスチックを放置すると短期間で劣化するようです。

ですが、リール取り出し口を塞いでいるキャップは消しゴム(情けない)

軟質素材のリールは買ってないし、これだけのために2500円は高価・・・

キャップは、6年前に遊びで買っていた「おゆまる」君という軟質プラスチックの存在を思い出して、急遽作成することに。(オリジナルアイデア!)

こいつ80度のお湯に浸けると軟化します。

内径8mmのスペーサと呼ばれる鉄管に入れて、

コンビニ箸を差し込んで、

冷えたらカッターで成形

という超アナログな手法で造形します。

決して無駄な3Dプリンタ投資はしない!

鉄管手法を採用する前に何種類か試したけど、これが一番きれいに製品化できたようで。

脱落防止の部品も作れば、半田ごてで溶接もできるけど、面倒なので今回はやらない。

「明日できることは明後日に、明後日でいいことは、もうやんない」が私のポリシー

手抜き重視の人生です。